收藏!复合集流体行业研究报告

2025-03-25 10:22

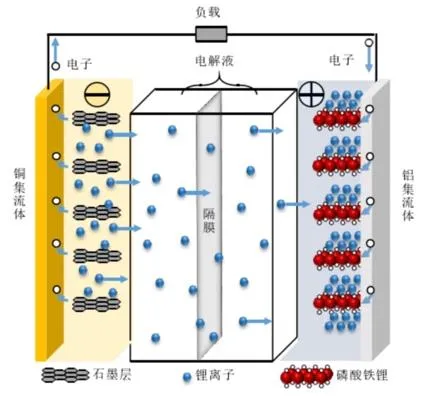

集流体的作用是承载活性物质,在充放电过程中,将其产生的电流汇集输出或将电流输入给活性物质,作为介质实现化学能与电能的转换。

一、复合集流体概况

(一)复合集流体的性能、优势

1、集流体是锂电池中汇集电流的导体

集流体的作用是承载活性物质,在充放电过程中,将其产生的电流汇集输出或将电流输入给活性物质,作为介质实现化学能与电能的转换。理想的集流体需要满足高导电率、高稳定性、结合力强、成本低廉、柔韧轻薄等条件。电池集流体以金属箔材为主,由于压延铝箔和电解铜箔具有高导电率及循环稳定性等优势,锂电池中通常采用分别其作为正、负极材料。

2、锂电集流体面临提高电池能量密度、安全性及降本的升级需求

随着我国能源战略的推动,新能源汽车等产业需求扩大,催化锂电集流体进行性能升级,要求进一步提升电池的能量密度,同时保证其安全性并降成本。在传统集流体中,金属铜、铝的纯度达到了99.5%,其中铜箔占锂电池总重量比例约13%,是影响电池质量能量密度的关键材料;同时占锂电池总成本比例约9%,是影响电池成本的关键材料之一。

减少金属箔材的占比,对箔材进行极薄化升级,复合集流体提供了解决方案。使用更轻的高分子材料取代传统的金属集流体,从而达到提高电池性能及降本的效果。

图: 集流体作为介质实现化学能与电能的转换

数据来源: 元能科技官网

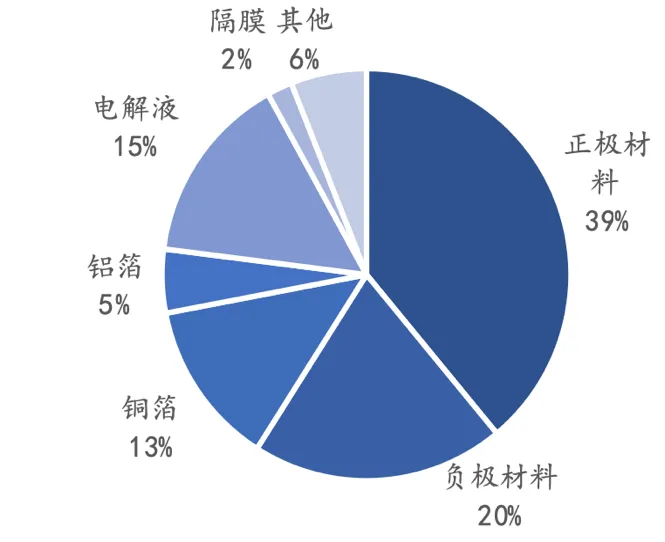

图: 铜箔占据锂电池质量的13%

数据来源:《中国锂电铜箔行业现状深度研究与发展前景分析报告(2022-2029年)》

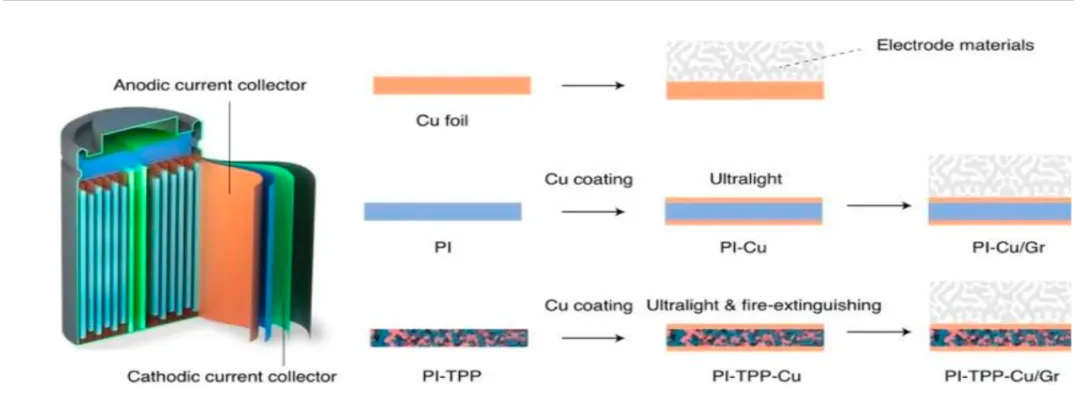

3、复合集流体为三明治结构

复合集流体为“金属导电层-PET/PP高分子材料支撑层-金属导电层”三明治结构,以高分子绝缘树脂PET/PP等材料作为“夹心”层,上下两面沉积金属铝或金属铜。目前复合铝箔已实现批量化生产,复合铜箔产业化在即。

从结构来看,主流产品中,复合铜箔的中间基膜为PET/PP,厚度为4.5μm和2.5μm,双面镀铜层厚度分别为1μm,总厚度为6.5μm或4.5μm。复合铝箔采用PET材料作为基膜,以金美复合MA为例,产品厚度8μm,其中基材PET约6μm。通过使用密度小、重量轻、成本低的高分子材料替代集流体中的部分金属材料,能够有效提升锂电池的能量密度、安全性并降低成本。

图: 复合集流体呈三明治结构

图:PET铜箔结构

资料来源:重庆金美环评报告

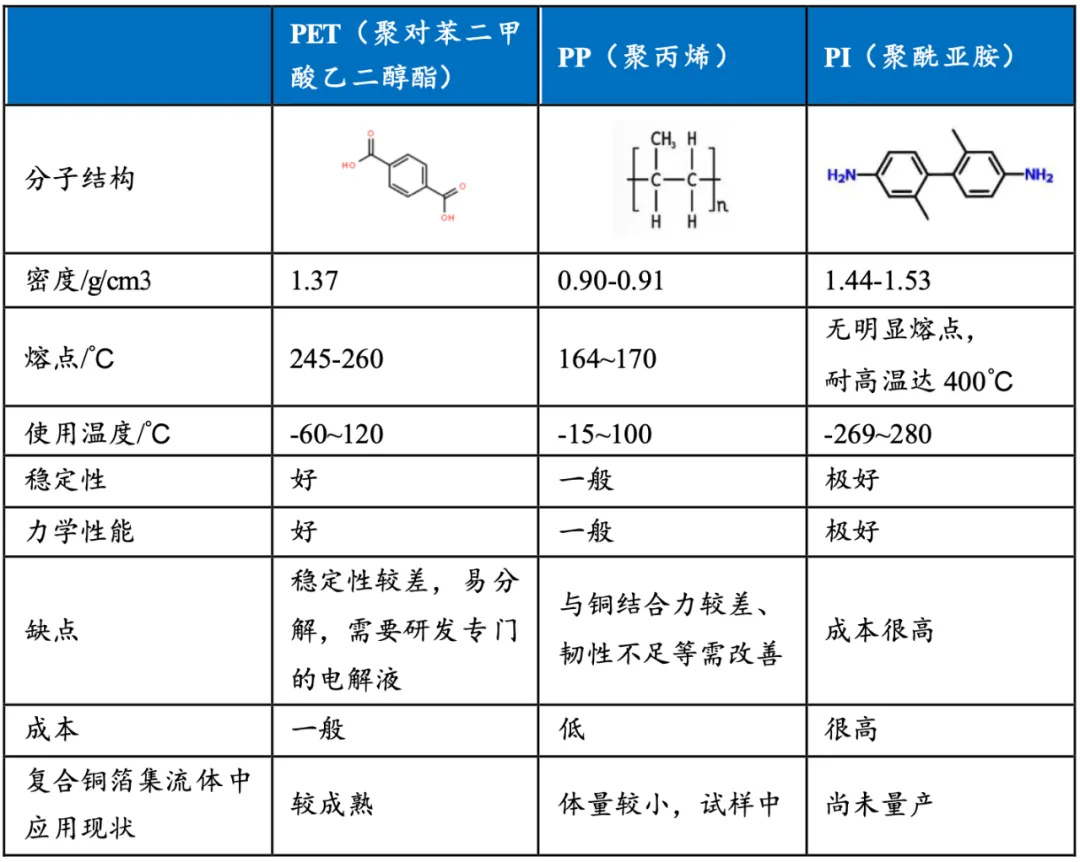

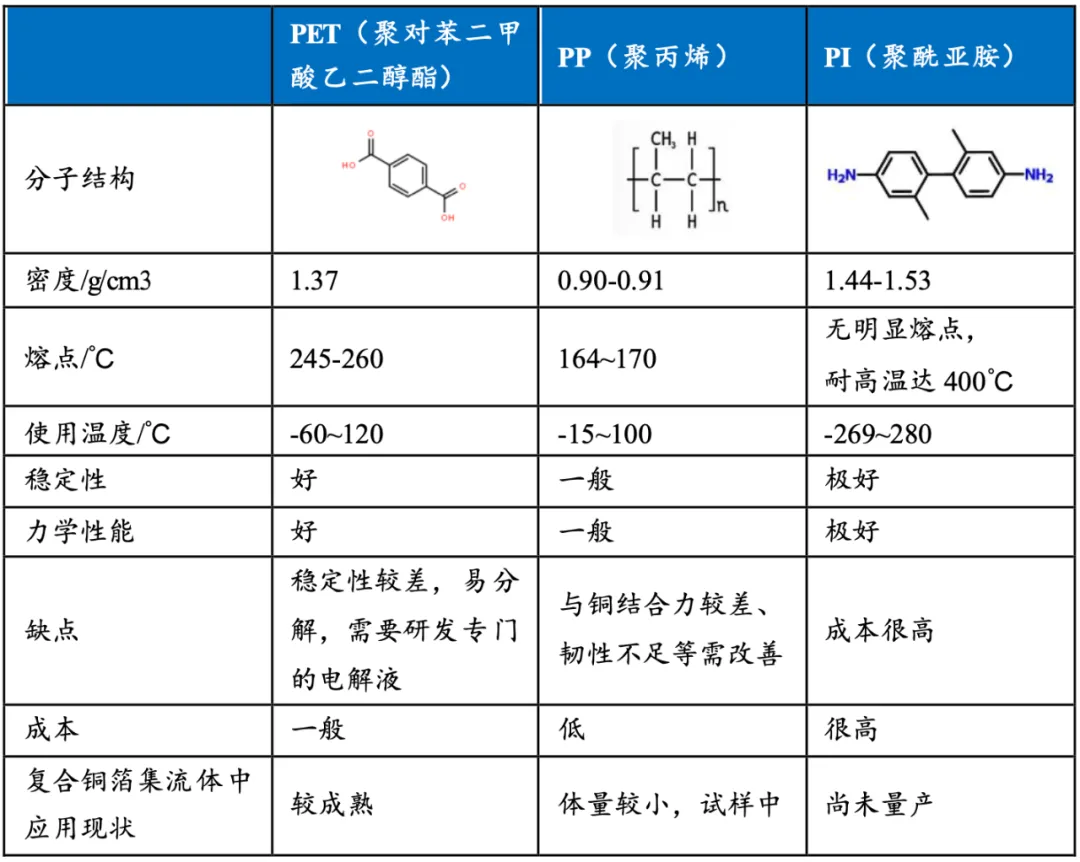

(二)复合铜箔的基材种类多样

复合铜箔的非金属基材可使用聚对苯二甲酸乙二醇酯(PET)、聚氯乙烯(PVC)、聚酰亚胺(PI)、聚丙烯(PP)等高分子材料。目前行业内主要使用PET和PP材料作为基材。与铜、铝等金属材料相比,高分子基材具有柔韧度高、密度低、可阻燃等优势,能够改善锂离子电池的安全性,提升能量密度。然而,高分子基材与金属镀层之间结合力较差,导致金属镀层容易从基材表面脱落,可能影响铜箔在电池中的长期稳定性。

1、PET是现阶段复合铜箔基材的主要选择之一

复合铜箔对基材的弯折性、透明度、绝缘性、耐油性及耐酸性均有一定要求。PP相较于PET密度更低,对于电池重量能量密度的提升更胜一筹,但高分子膜真空镀铜的技术尚未成熟,PP材料耐热性差,容易在真空镀铜环节受热损伤,降低加工效率;PVC的价格便宜,但耐油性较差,容易发生溶胀导致加工过程中材料损伤;PET和PI更符合条件,适合用作复合铜箔的基材,PET以其优异的绝缘性和耐热性在市场上占据更多份额,同时热膨胀系数低,有助于提升电池循环寿命。

表: 复合铜箔与传统铜箔对比存在性能优势

数据来源: 重庆金美环评报告

(三)复合集流体具备高安全性、低成本、高能量密度的优势

1、复合集流体可以解决传统锂电铜箔面临的痛点问题

1.1金属材料价格成本高,其中铜箔占比锂离子电池总成本9%,铝箔占比锂离子电池总成本4%(正负极62%,电解液12%,隔膜6%,其他7%)。

1.2传统铜箔重点较高,其中铜箔重量占比13%,铝箔重点占比5%(正负极59%,电解液15%,隔膜2%,其他6%)。

1.3更加具备安全性,传统锂电集流体具备针刺短路爆燃隐患,锂枝晶生长刺穿隔箔。相较于传统集流体,复合集流体具有重量轻、安全性高、材料成本低等替代优势,可以提高锂电 池的安全性、降低成本、提升能量密度、增加循环寿命。

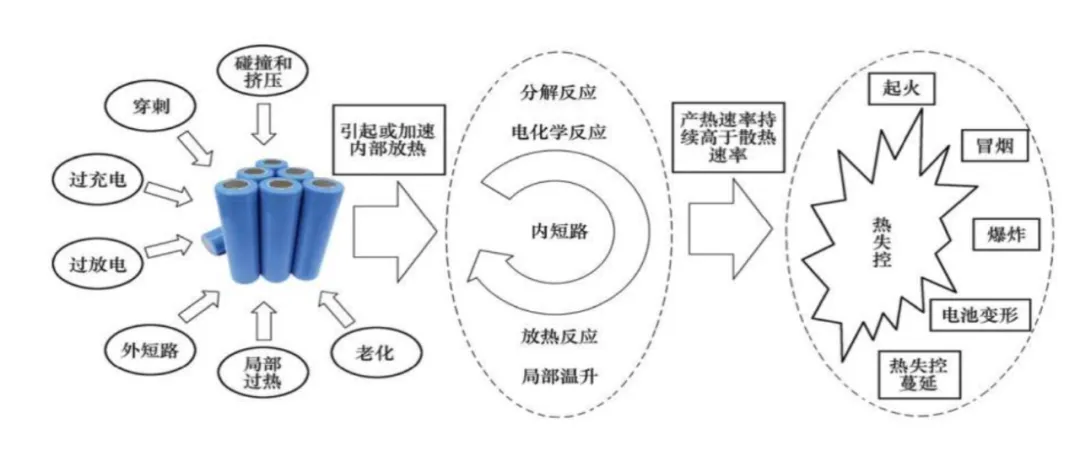

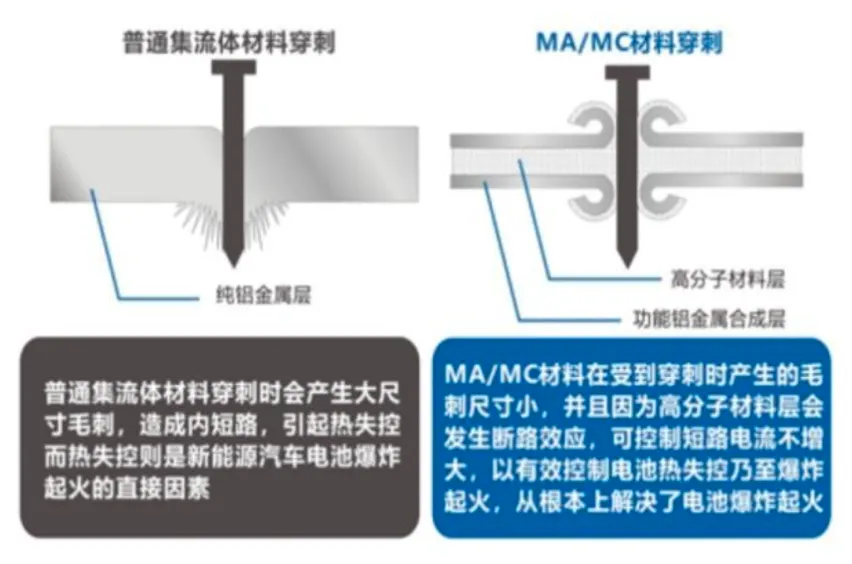

2、高安全性使其可以有效抑制新能源汽车热失控

锂电池在受到加热、针刺、挤压、冲撞等滥用条件下会发生内短路,引发热失控事故。随着新能源汽车的快速普及,其电池热失控引发的火灾 事故也频频发生,锂电池的安全问题亟待解决。电池热失控由内部短路引起,按触发机制上可分为三类:第一类是自引发内短路,包括正极材 料掺杂,隔膜材质不佳,铜箔铝箔分切毛刺,以及电解液浸润不均等;第二类是由于过充电/过放电引发的内短路,电池过充电/过放电时会在电极形成许多针状晶枝,这些针状晶枝会刺破电池隔膜,造成多个微小的短路回路,并持续放热;第三类则是由于机械破坏引发的内短路,一 般为汽车碰撞时电池被挤压/穿刺而引发。另外,老化会造成金属枝晶的 生长,随着循环次数的增加和生产过程中混入的杂质微粒的诱导,不良副反应形成的锂支晶等尖锐物体容易刺穿隔膜,导致微观内短路。

图:锂离子动力电池在某些条件下发生内短路,进而触发热失控

数据来源:《锂离子动力电池热失控与安全管理研究综述》

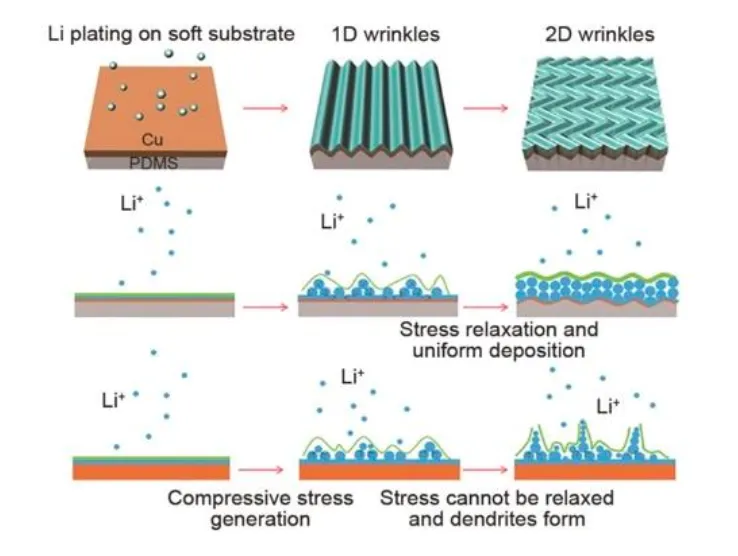

复合集流体可以抑制锂枝晶的生长,在穿刺时产生的毛刺尺寸小,可以有效避免内短路。复合集流体中的高分子柔性基材具有好的柔软性与延展性,可以吸收部分应力,不容易断裂;同时可以在金属锂的沉积过程中将产生的压应力释放,从而有效控制枝晶产生,防止穿刺导致内短路。即使受到穿刺,复合集流体材料的1μm镀铜层所产生的毛刺尺寸小,不足以刺穿隔膜,可以效避免内短路。

复合集流体的受热短路效应可以控制电池热失控。复合集流体具有传统技术如在电解液中添加阻燃剂,仅能对内短路起到延缓作用,而且以牺牲电池能量密度为代价。而复合集流体中间的高分子基材具有阻燃特性,其金属导电层较薄,短路时会如保险丝般熔断,在热失控前快速融化,电池损坏仅局限于刺穿位点形成“点断路”。

图:柔性集流体减缓锂枝晶生长

数据来源:Nature Energy

图:复合集流体受热短路效应防止热失控

数据来源:金美新材料科技官网

3、轻量化有效提升锂电池的能量密度

复合集流体中间层采用轻量化高分子材料,达到轻薄化的目标,从而提升锂电池的能量密度。由于替代材料PET/PP的密度远低于铜箔,相同厚度下PET/PP铜箔较传统铜箔可以减重56%/60%;且集流体中铜箔的 密度又远大于铝箔,因此降低铜箔的厚度可以有效实现电池的减重目标,有效提高其质量能量密度,从而增加电池内活性物质的填充量,进而提升电池的体积能量密度。经试验,通过应用不同辅材以降低铜箔的厚度,对电池的能量密度增益效果明显。

复合集流体中间层采用轻量化高分子材料,达到轻薄化的目标,从而提升锂电池的能量密度。由于替代材料PET/PP的密度远低于铜箔,相同厚度下PET/PP铜箔较传统铜箔可以减重56%/60%;且集流体中铜箔的密度又远大于铝箔,因此降低铜箔的厚度可以有效实现电池的减重目标,有效提高其质量能量密度,从而增加电池内活性物质的填充量,进而提 升电池的体积能量密度。经试验,通过应用不同辅材以降低铜箔的厚度, 对电池的能量密度增益效果明显。

测算PET/PP铜箔较传统铜箔减重56%/60%,PET铝箔减重约41%。根据铜密度8.96g/cm3,铝密度2.7g/cm3,PET密度1.37g/cm3,PP密度0.9g/cm3,我们假设单 GWh 锂离子电池所需的正负极均为1200万平米,可以计算得6μmPET铜箔减重56%,6μmPP铜箔减重60%,12μm PET铝箔减重41%。

表:PET/PP铜箔较传统铜箔减重56%/60%,PET铝箔减重约41%

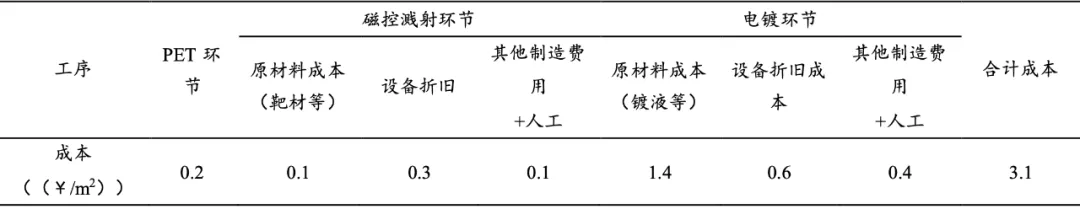

4、相较于传统铜箔,复合铜箔规模化成本显著下降41%

铜箔占锂电池的总成本约8%,仅次于正极、负极和隔膜,复合集流体减少了金属箔材的用量,进而降低了原材料成本。以复合铜箔为例,传统锂电铜箔的材料价格远高于PET(或PP)材料价格。经测算,同等厚度下6μm复合铜箔的原材料单位面积成本为1.30元/平方米,较传统铜箔原材料3.74元下降了65%。

表: (1+4+1)μm复合铜箔与电解铜箔成本比较降低20%以上

数据来源: 2023 高工锂电材料大会

表: 复合铜箔制造费用约3.1¥/m2

数据来源: 2023 高工锂电材料大会

二、复合集流体的制备方法

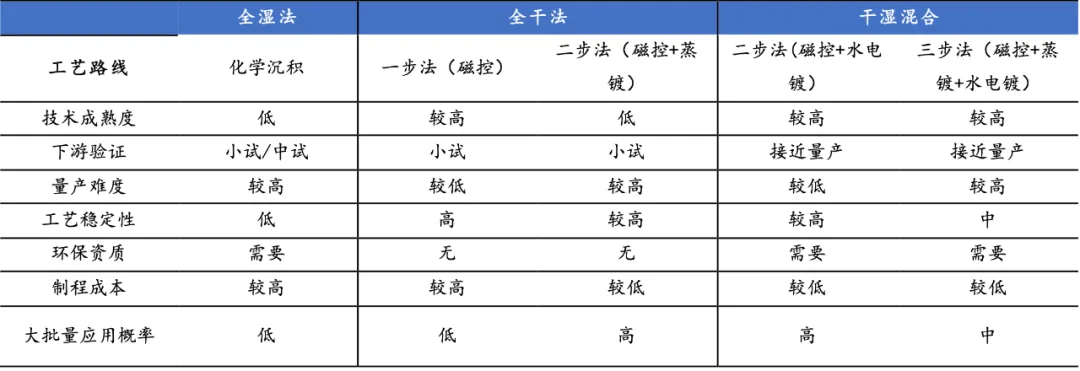

(一)市场现有的工艺流 程包括“一步法”、“两步法”、“三步法”

目前市场普遍使用两 步法(磁控溅射+水电镀),初步证明两步法可以实 现规模化量产。一步法预计下半年出样品,验证周期 6-9 个月,量产时 间点尚不确定。

1、两步法

1.1对于磁控溅射,优点是薄膜和基材的结合力非常强,缺点是薄膜的生长速度较慢,高能粒子可能损伤基膜,加工的过程中 存在一定难度。难点在于由于基材比较薄,且耐高 温的能 力 有 限 , 如何保护基膜不被击穿、不打皱是一个问题。

1.2水电镀相比于磁控 溅射,优点薄膜的生长速度较快,生长温度环境较为温和。缺点是 电流不均,所以边缘效应可能会造成局部穿孔。难点是基材极薄且 反复过辊,如何保护基膜不击穿不打皱。

2、一步法

2.1干法

即在PP/PET基膜上一次性完成镀铜镀铝,形成 复合集流体的工艺方式,主要采取磁控溅射/双面电子束蒸镀。

2.2化学镀

类似于化学里面的银镜反应,不需要通过电能而是通过化 学的催化反应把膜镀到上面。但是目前也有相应的问题,如强酸强 碱的耐受性,以及一些催化剂使用贵金属成本的控制,都是需要解 决的。

3、三步法

包括磁控溅射+水镀+真空蒸镀。

表:市场上复合铜箔存在几种制备方式

(二)主流工艺环节包括磁控溅射、真空蒸镀、电镀、化学镀

1、真空蒸镀设备

原理是通过加热方式,使所要沉积的金属发生蒸发或升 华,粒子在基体上沉积,整体成膜速度较快,成本较低,但界面结合能 力略低,基膜容易变形。

2、磁控溅射设备

磁控溅射的原理就是通过稀有气体氩在磁场作用下抨击 靶材,然后溅射到基膜上,形成一层薄薄的膜。磁控溅射的结合力普遍 较好,设备技术难度较大也导致成本比较高,镀膜效率较低。

3、电镀设备

电镀是一个包括液相传质、电化学反应和电结晶等步聚的金 属电沉积过程。其原理是金属离子在外电场的作用下被还原并在阴极上 附着沉积。

4、化学镀设备

原理是用自身催化性氧化还原反应方法在高分子材料表面 沉积金属铜。利用甲醛在强碱性环境中具有的还原性,并在Pd的催化 作用下,铜离子被还原成铜。化学镀铜是一种成熟工艺,在PCB等行业中应用普及。

三、产业化概况

(一)产业链各环节积极布局,产业化进度逐渐提速

复合集流体目前已实现0-1的突破,产业链各环节正积极布局,产业化进度增速明显。

其中复合铝箔进展较快,龙头厂商金美新材已于2022年11月宣布率先实现8μm复合铝箔的量产;复合铜箔仍处于技术研发与试用验证期,但近期催化因素密集,产业化确定性较强,即将进入规模化量产元年。

从产业链来看,上游主要包括原材料和设备供应厂商,中游为复合集流体制造环节,下游为锂电池应用端。

图: 复合集流体产业链各环节积极布局

数据来源: 各公司公告

1、上游原材料和设备供应厂商

1.1基膜端

行业内存在PP/PET/PI之争,三种基材各有优势,且应用场景不同,由于PI基膜成本较高,未来或出现PP/PET二者并存于市场的格局。两种产品近期迭代均有加速——PET基膜产业化进度较快,目前 为行业内主流路线。国内主要PET生产厂商双星新材、康汇新材均具备 量产能力,且近期下游验证的高温循环测试结果有明显进步。PP基膜进展较之前有较大突破,宝明科技突破PP铜箔技术,现已实现批量生产,并向电池厂送样进行测验;万顺新材和胜利精密紧跟其后,持续推进,其进展情况为制造工艺端的焦点。

1.2其他辅材

靶材方面,国产市占率不断提高,阿石创等企业领跑。全球市场先前为日、美企业所垄断,产业集中度较高,国内企业市占率较低。

近年来,国内厂商纷纷入局,快速发展,不断突破关键技术壁垒,并扩大产能,国产替代进程加速。可供应复合集流体铜靶材的国产龙头制造商主要为阿石创、江丰电子和有研新材。电镀化学品方面,光华科技主要供应水电镀环节,三孚新科主要供应化学镀环节。光华科技主要为PVD工艺的水电镀环节供应电镀液,其为PET复合铜箔领域为数不多可提供全套化学品解决方案的供应商,产品包括硫酸铜溶液、氧化铜等。三孚新科主要布局化学铜镀液,配合复合铜箔专用化学品开展一步式全 湿法复合铜箔电镀设备业务,提供专用配套的生产设备,通过“药水+设备”的方式为下游客户提供复合铜箔制造的一站式技术解决方案,公司同时也供应铜电镀的电镀添加剂。

1.3设备端

复合铜箔核心设备持续迭代,逐步实现国产替代。国产磁控溅射、水电镀及超声波滚焊设备由于成本较低、售后服务及维修保养便利、生产周期较短等综合优势逐步实现国产替代,目前行业集中度较高。其 中前段磁控溅射设备腾胜科技领跑,汇成真空、振华科技、海格瑞特等也实现了批量生产;后道水电镀东威科技的设备处于世界领先地位,且 国内仅东威具备规模量产能力;电池端的极耳焊接设备,龙头厂商骄成超声突破核心技术,与宁德时代深度绑定,短期内处于垄断地位。

复合铝箔及复合铜箔三步法中所要使用的真空蒸镀设备,仍主要依赖进口日 本发那科的设备,价格较昂贵。另外,腾胜科技的磁控溅射一体机和三 孚新科的全湿法化学镀铜设备均已出货,一步法的产品测试效果良好,未来行业最终技法路线仍未确定。

图: 复合铜箔设备逐渐实现国产替代

数据来源: 各公司公告

2、中游为复合集流体制造端,行业内新老制造厂商纷纷入局

2.1复合集流体制造端,启动信号明显,行业内新老制造厂商纷纷布局,形成百花齐放的局面。

主要布局的制造厂商可分为四类:材料厂商切入和镀膜业务端切入的厂商,通过同源技术积累向复合铜箔延伸,如阿石创、双星新材和宝明科技、胜利精密;自主研发端,如重庆金美、元琛科技、纳力科技等深耕复合集流体研发;传统厂商切入,如中一科技、嘉元科技、诺德股份等,利用原有工艺技术和生产经验的优势,进行业务转型。

2.2产业具有加速趋势,新入制造厂商增多,头部厂商带头扩产,推动量产。复合铜箔进展顺利,量产在即。

头部厂商如金美、宝明进展较快,已实现小批量量产,进行装车测试,其他厂商如扬州纳力、胜利精密、万顺新材、双星新材等布局较早的制造厂商也均已积极向下游送样测试。其中双星新材和万顺新材的复合铜箔产品均经过客户反复测试验证,获得了首张订单,是复合集流体领域的一次突破。各大厂商纷纷公布扩产规划,金美带头规划12亿平方米产能,宝明规划了近40亿平产能,英联股份、胜利精密、元琛科技等也规划了5-12亿平产能。近期产业内催化 因素频发,产业化确定性较强,吸引新制造厂商斯迪克入局,其已发布 公告计划建设复合材料扩产项目,仍处于技术研发阶段。

3、下游电池厂积极试样

3.1下游电池厂正积极进行样品 的测试验 证,推动复合集流体产业化进展

复合铜箔应用前需经过四轮测试,首先是物性测试,检验方阻、结合力以及拉伸强度等基础的物理性能,为期一周左右;第二步是应用电池的加工性能的测试,大概一个月左右;然后再进行最关键的循环性能测试,需要6~7个月的时间;最后进行装车路试检测。从送样检测结果来看,PET铜箔近期进行了第二轮高温循环测试,结果显著优于第一轮,但是未满足电池厂的理想要求——常温状态下达到2500次以上,高温达到1800次以上。PP铜箔方面,宝明科技有显著突破,物性测试的结果良好,完成全部测试环节。

3.2复合集流体的终端应用优势明显,商业化落地性强

2023年3月30日,埃安举行了弹匣电池2.0枪击试验发布会,全球首次实现电池整包枪击不起火,再次定义了电池安全新标准。弹匣电池2.0在电芯材料层面,创新性地引入应用了复合集流体,具体为金美供应的复合铝箔,其在电池内短路 时可通过熔断、绝缘材料提供较大电阻,短时间内切断或降低短路电流,极大地避免了起火隐患。弹匣电池2.0将首先搭载于埃安豪华超跑品牌 hyper。

2023年3月30日,天能电池发布了用于两轮车领域的新一代锰铁锂电池TP-MAX,同样以复合集流体的应用作为安全升级的亮点。2023年6月1日,宁德时代宣布麒麟电池已装车极氪001,麒麟电池NP2.0同样采用了重庆金美的复合铝箔。复合集流体在电池端充分展现了其安全性的核心优势,装车进度加快进一步印证商业化落地,展现其终端应用场景广泛。目前复合铝箔由于工艺较成熟、安全性强等比较优势,产业化进展较快,有望率先实现规模化应用;复合铜箔正进一步优化工艺,推进量产。二者各有优势,或应用于同细分场景,但产业化前景都是确定的。

图: 弹匣电池2.0应用复合集流体,安全性增强

数据来源: 汽车之家

(二)复合铜箔市场空间具有极大潜力,2025年或超150亿

1.1复合铜箔市场空间具有极大潜力,2025年市场规模可达168亿元

随着复合铜箔技术成熟,2023年有望成为复合铜箔的量产应用元年。随着复合铜箔渗透率提高,复合铜箔到2025年出货量有望达到新的台阶,进入真正替代传统铜箔时期。假设2023~2025年复合铜箔全球锂电池领域渗透率分别为2%、5%和12%,复合铜箔的平均售价分别为6.2元/平米、5.9元/平米、5.6元/平米。预计到2025年复合铜箔出货量有望达到30亿平米,对应的市场规模约为168亿元。

1.2设备端率先受益,预计2025年市场规模有望达到143亿元

根据GGII预测,2023-2025年锂电池出货量分别为1119/1416/1805GWh。由于PET复合铜箔渗透率目前较低,但下游膜材厂商、电解铜箔供应商均积极布局复合铜箔产能或已处于产品送样阶段,因此后期渗透率将不断提升。据此,假设2023-2025年复合铜箔渗透率为2%、5%、12%;假设水电镀设备价值量约1200万/台,磁控溅射设备单价1500万元/台;假设1GWh电池需要水电镀设备3台,磁控溅射设备2台。若工艺全为两步法,经以上假设后测算,2025年复合铜箔设备市场规模有望达到143亿元。

(三)复合集流体材料端面临争议,产业化进程正持续推进

1、基膜选择尚无定论,长期看PP基膜有望占主导地位

由于两种基材可能分别适用于不同类型的锂电池,因此选择PP/PET目前尚无定论,长期看PP基膜有望占主导地位。

1.1 PP基膜

电池的充放电循环次数会更多,使用PP为基材的复合铜箔电池在实验的过程寿命要比PET基材复合铜箔电池更长。对于电池厂商而言,在实验环节PP基材各方面性能满意程度更高。然而相较于PET,PP膜材料硬度低,不好加工,前期良率很低。同时初始阶段各方面工艺尚不完善,容易在磁控溅射环节打穿PP基膜。由于PP分子中不含酯键,相较于PET具有更优异的耐酸碱性。

1.2 PET基膜

更好加工,良品率更高,综合成本更低一点。对于复合铜箔厂商而言,大规模量产PET铜箔,成本、良率、一致性都要比PP铜箔更好。

1.3 PI基膜

密度类似PET,但熔点和使用温度最高,整体稳定性及力学性能最佳。但成本较高,目前不具备市场潜力。

认为对于设备厂商,两种材料可以使用同一设备(仅需调整参数),因为未来趋势主要看PP和PET基膜产品各自的技术迭代速度。未来若PP基材工艺各方面改善,加工成本、速率能与PET打平,PP会更具优势;反之若PET基材产品通过不断改性使得电池使用寿命延长到与PP基材相近,则PET会更有优势。

表: 三种基膜材料对比分析,PP基膜更具规模化潜力

数据来源: 2023 高工锂电材料大会

2、复合铜箔及复合铝箔采取不同的制备方案,认为复合铜箔应用空间更加广阔

锂离子电池正负极的电位决定正极用铝箔,负极用铜箔。正极电位高,铜箔氧化层较疏松些,在高电位下很容易被氧化,而铝的氧化电位高,且铝箔表层有致密的氧化膜,对内部的铝也有较好的保护作用;铝在低电位下与锂会发生合金化反应被消耗,由于金属铝与锂反应的高活泼性,使金属铝消耗了大量的锂,本身的结构和形态也遭到破坏,故不能作为锂离子电池负极的集流体;铜在电池充放电过程中,只有很少的嵌锂容量,并且保持了结构和电化学性能的稳定,可作为锂离子电池负极的集流体。

制备方案上,复合铝箔比较简单,以蒸镀方式为主;复合铜箔制备方式尚不确定。由于PP和铜结合力较差,综合来看,认为当下PET复合铝箔和PP复合铜箔的产业化可能性更高。

判断2025年前,出货的产品可能以复合铝箔为主,复合铜箔为辅。据产业链调研,目前复合铝箔已经实现批量生产,而复合铜箔目前仍然处于试样或者小批量的阶段。由于2025年之前复合集流体相对于传统集流体,其成本优势、工艺优势并不十分优越,因此我们测算2025年前中国的集流体行业的复合集流体渗透率不超过10%,主要的应用市场更多集中在高端、高安全性要求的领域。

长期看,复合铜箔应用空间远超复合铝箔。短期看,复合铜箔和复合铝箔的应用市场互斥,主要原因在于无论电池正极或负极使用复合集流体都可以满足电池厂对高能量密度、高安全的需求,只需复合铜箔/铝箔进行替换均可达到要求。然而复合铝箔的成本效应远不及复合铜箔,同时复合铜箔对于能量密度的提升更具优势。在现有工艺条件下,长期看复合铜箔的大规模替换动力远大于复合铝箔。

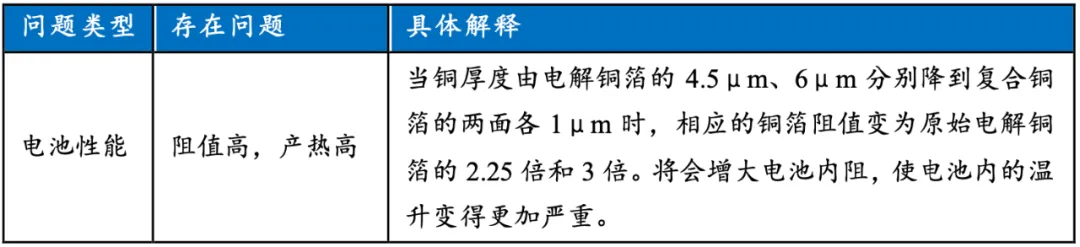

3、复合集流体产业化仍存在瓶颈

认为,目前技术瓶颈核心重点在三个方面:

3.1技术端

复合铜箔目前在热积累和导电性方面,相对传统极薄层来说没有起到很好的安全性。反而由于铜箔变薄,电池内阻增大,使得电池内的温升变得更加严重,三明治结构也导致电池内部导热受限,影响导电效率。

3.2成本端

高端基膜存在进口依赖,产业化前期设备成本较高,导致生产成本高于传统铜箔成本,预计降本幅度超过一定水平(量产成本3元以下)就会实现产业化。

3.3设备及工艺端

如何更好的实现金属和高分子原子之间的结合,克服生产过程中的问题来提升良率。

表: 复合集流体产业化仍存在瓶颈

数据来源:2023 高工锂电材料大会

(四)产业化前期,上下游厂商共同推进,积极布局

1、上下游厂商积极布局,进展顺利

目前处于设备公司先行放量阶段,行业景气度持续向好。设备厂商中GW产能的设备公司陆续新增,同时也有很多新增的材料厂商新建产能。目前复合集流体出于渗透率提升早期阶段,在产业化趋势较确定的情况下,上市公司双星、万顺23年上半年公告首次订单,下游电池厂从23年首次订单落地的0-1突破,2023年年底会确定量产工艺路线,2024开始上车。

2、未来产业化趋势关注技术突破及材料送样测试进度

产业化主要关注以下三方面:1)材料端关注材料送样测试进度,预计部分电池厂送样的物性测试已经通过,12月循环测试结果及2024上半年上车进度需持续跟踪;2)设备端关注超声极耳焊接订单落地,超声极耳焊接设备为工艺流程唯一确定性工艺环节,订单落地标志终端电池厂已经做好复合机集流体批量化上车计划。3)技术层面,关于基膜和技术瓶颈的突破,如加入阻燃剂等改进机制取得突破。

四、投资建议

认为复合集流体产业化进度不及预期,下游电池厂资本开支受限,产业化进程持续后延,认为近期行业催化频发,看好2025-2026年产业落地进展。

1、2023年10月份璞泰来和宁德就复合铜箔集流体业务签署了战略合作协议。

2、复合集流体将应用于2023年12月份上市的赛力斯问界M9车型,重庆金美新材为其供货复合集流体,是继今年203年4月份宁德时代麒麟电池全球量产的首发车型极客009使用复合集流体之后,复合集流体在国内上车的又一案例。

认为安全性+减重为复合集流体核心竞争力,前期有望先行应用于高端车型或出口安全要求更高的欧洲国家,2024年上半年复合集流体实现上车;2025年批量应用。

积极关注非上市公司金美新材、纳力新材、蜀虹装备孵化的苯环新材的投资机会。

(文章来源:睿正富投资)

推荐新闻

我们诚挚邀请您莅临「CHINAPLAS 2025国际橡塑展」 我司展位(展位号: 17A01)共同探讨薄膜用功能性母料创新解决方案。

岁序更替,华章日新。在这辞旧迎新的美好时刻,贝斯特人齐聚一堂,共同举办了 “凝心聚力・共创辉煌”2025 年新春年会。这场年会不仅是对过去一年的回顾与总结,更是对未来的展望与期许,现场气氛热烈,充满了温馨与欢乐。